含铁固废氧化还原技术

一、项目背景

钢铁企业在整个冶炼流程中会产生大量的含铁固体废弃物,特别是在烧结、炼铁、炼钢、轧钢等生产工序中,各工序都会产生一些不同种类的含铁固体废弃物。如烧结过程中产生的工艺除尘灰和环境除尘灰;高炉冶炼过程中产生的高炉重力除尘灰、瓦斯泥、瓦斯灰;炼钢过程中产生的二次除尘灰、转炉泥、钢渣;轧钢过程中产生的氧化铁皮等。这些固废的产生量相当于钢产量的22.5%,数量巨大,亟待处理,这也是钢铁工业的一大难题。

1、强制混合后返回烧结应用

目前,80%以上的企业是采用将上述物料强混后直接返回烧结应用。强混料工艺简单,由于各种固废粒度不均,化学成分复杂,加之转炉泥非常粘稠,混匀和制粒都非常困难,严重地影响烧结透气性,同时也影响烧结生产、影响烧结矿质量、以及影响高炉的使用寿命,而且固废中大多为氧化铁,利用率十分低下,同时固废中的各种元素易形成循环富集,也增加了生产运行成本。利用率不足30%。

2、冷压球的应用

将含铁固废混合,加入粘合剂,采用压球机冷压成球后自然晾干,然后直接加入转炉生产中应用。

由于冷压球在转炉应用中遇热粉化,应用率不足10%,还增加了转炉的排尘量。现已基本停止应用。

3、转底炉直接还原技术

转底炉技术发源于美国,发展于日本,技术日趋成熟后被国内钢厂引进。处理原料包括钢铁厂含锌粉尘、氧化铁皮、铁精矿、钒钛磁铁矿、铜渣等。转底炉直接还原技术虽然还原效果不错,但该项目投资过大,生产运行成本过高,吨处理成本高达1000元以上。因此,采用该技术处理含铁固废的寥寥无几。

4、回转窑直接还原技术

回转窑只适宜于处理含锌等粉尘,用于锌、铅、锡等回收,尾料只能供给烧结再处理,不能直接供给高炉、转炉,如果提锌同时生产还原铁粉,窑体结圈问题很难解决 。所以回转窑直接还原技术仅限于锌、铅、锡等的回收,没有真正应用于含铁固废的处理。

我公司与中国钢铁研究总院技术人员一直致力于含铁固废应用的研究,通过大量试验,针对含铁固废冷压成球后在炼钢生产应用中存在的问题,在此基础上研发了含铁固废氧化还原技术。将含铁固废按照科学配比进行配料,制成球团,然后再对其进行氧化还原,使其充分发生还原反应,既提高了球团的强度、含铁率及金属化率,同时也可以直接代替废钢应用于转炉炼钢生产,减少了生产工序,降低了运营成本,为企业增利创效。

二、含铁固废氧化还原技术方案

将除尘灰、转炉泥、瓦斯灰、瓦斯泥、氧化铁皮、磁选粉等固废,按一定的科学配比混合后,进入制球生产线以一定的压力冷压成球。然后对其进行氧化还原处理,提高含铁率及金属化率,使其直接应用于炼钢生产。

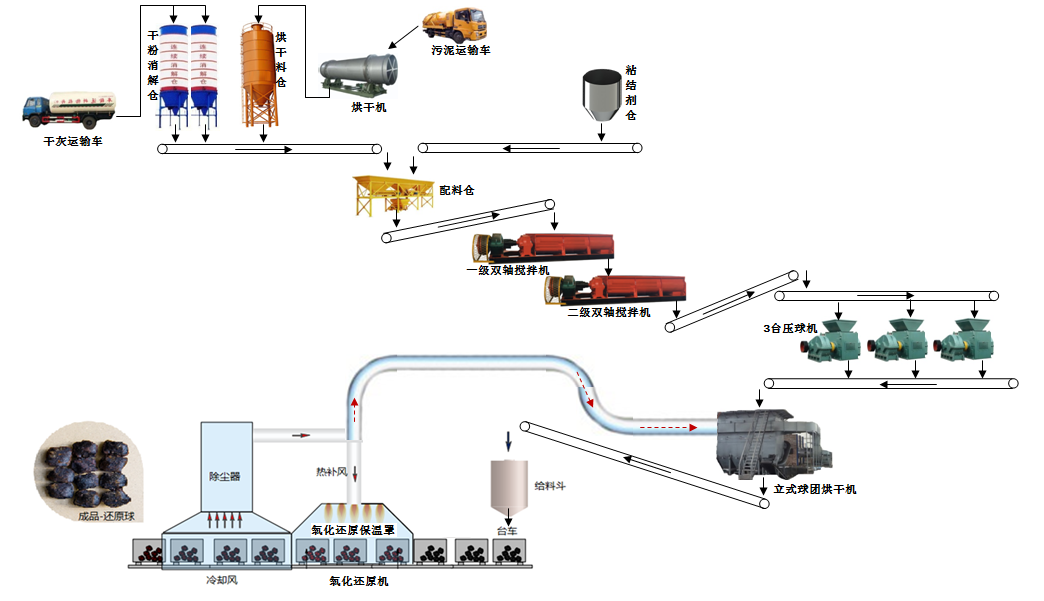

含铁固废氧化还原工艺流程(见图1)

图1 含铁固废氧化还原流程图

三、核心设备

含铁固废氧化还原生产的主要设备有双轴混合搅拌机、压球机、烘干机、氧化还原机等。

1、双轴混合搅拌机

双轴混合搅拌机用于原料的混合,为了达到均匀性更佳,一般采用两级混合搅拌。

图2 双轴混合搅拌机

2、压球机

压球机用于将按科学比例混合好的物料冷压成球,得到强度为800N左右的冷压球。

选用中高压压球机进行成型,以确保冷压球的强度。

图3 压球机

3、氧化还原机

氧化还原机对冷压球团块进行氧化还原处理,采用的是改进型平面循环机、独创的多喷嘴技术。

图4 氧化还原机示意图

四、产品质量要求

1、氧化还原处理后,全铁含量可提高10%以上,金属化率达60%以上。

2、氧化还原处理后的球团强度可达3000N以上。

五、氧化还原工艺特点

1、采用的氧化还原机专门用来处理含铁固废,与钢铁主流程生产匹配,能有效提升钢铁全流程物质流和能量流,使用的设备是专用于氧化还原设计的。

2、采用多喷嘴还原新工艺,球团受热均匀,质量稳定。

3、采用双轴混合搅拌机进行混合物料,强制搅拌均匀性好,产品质量均衡。

4、经过科学配比的固废,再经过氧化还原技术处理后,还原球产品可直接应用于转炉生产,减少了烧结、高炉生产工序,也解决了资源的循环再利用问题。

5、如果有需要,可直接增设除锌设施,回收部分锌元素。

6、氧化还原处理后,金属化率高,可达60%以上。

六、效益预测

以建设年产25万吨含铁固废氧化还原球生产线为例,预计占地约20000m²,厂房设备工程总投资约9000万元。

25万吨含铁固废氧化还原产品可比照烧结矿价格950元/吨计算,年销售收入23750万元,生产运行成本384元/吨(不计固废成本),年成本9600万元,则年利润为14150万元。

投资回收期为:9000/14150×12≈7.4个月

七、结论

含铁固废氧化还原技术,可以解决目前钢铁企业含铁固废堆放处理污染环境、资源能源浪费严重、整体利用附加值低、现有综合利用技术少、影响其他生产工序正常进行、处理量少等一系列问题。是钢铁企业实现固废资源化,实现高附加值、规模化综合利用的有效途径。该技术的生产设备与工艺匹配,经氧化还原处理后可实现含铁固废100%回收利用,并可获得可观的经济效益。同时,此项目符合国家节能降碳等产业政策,适用于国内冶金行业推广。