R&C法钢渣显热梯度极限回收技术

近年来,我国钢铁工业发展迅速,2021年粗钢产量10.3亿吨,在炼钢工艺中,钢渣排放量约为钢产量的10~15%,2021年钢渣产量达到1.55亿吨。

熔融钢渣出炉温度高达1500℃~1700℃,渣的比热容约为1.2kJ/(kg·℃),属于高品质热源。如果回收热量前后熔渣温度分别以1500℃、500℃计,则每吨熔渣可回收1.2GJ的显热,大约相当于40kg标准煤完全燃烧后所产生的热量,如果能将钢厂产生的钢渣热能全部进行回收,则每年可节省标准煤600万吨以上,也就相当于年减少二氧化碳排放1600万吨以上。因此,钢渣显热回收与利用一直是各国冶金界关注的焦点问题。

我公司技术人员通过大量实验,分析了钢渣的理化性能、不同处理工艺对含铁量的影响、钢渣温降规律、热能回收方式等等,总结出物理法结合化学法钢渣显热梯度极限回收技术,中试取得了显著功效,热能回收率可达70%以上,实现了钢渣热能的有效回收,并获得了国家实用新型专利证书。

图1 专利证书

一、钢渣显热回收技术方案

1、系统配置

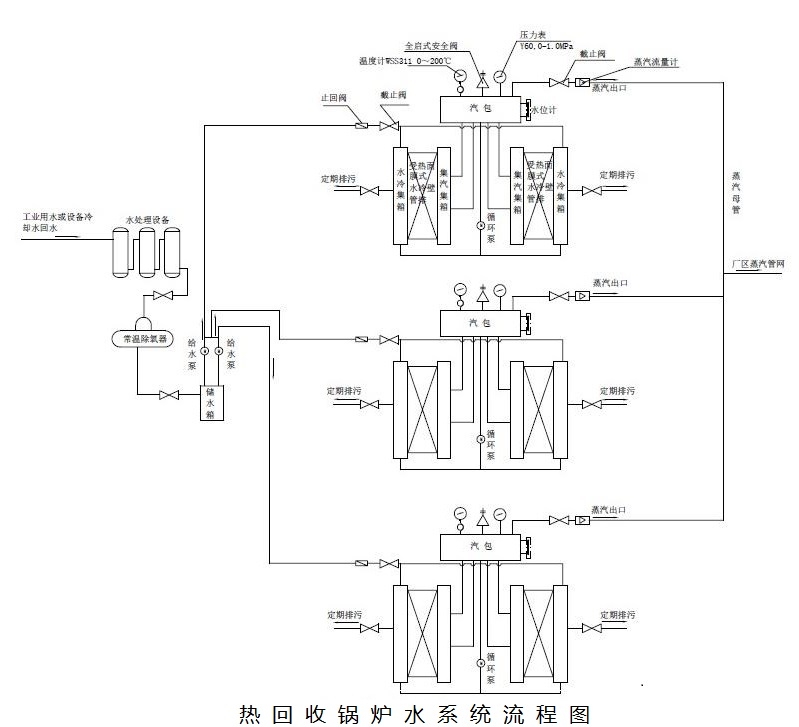

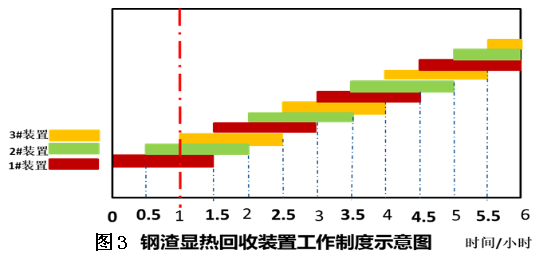

为保证热回收锅炉在稳定的温度下工作,尽量防止产生的饱和蒸汽波动过大,按转炉的炼钢工艺,我们将整个系统布置为1台转炉配备3台余热回收锅炉(见图2)。

3台锅炉分别利用炼钢炉出渣的时间差,使每台锅炉都能工作在钢渣的有效放热温度区间内,同时对各锅炉出力的峰值叠加和稳定加以严格控制。工作制度见图3。

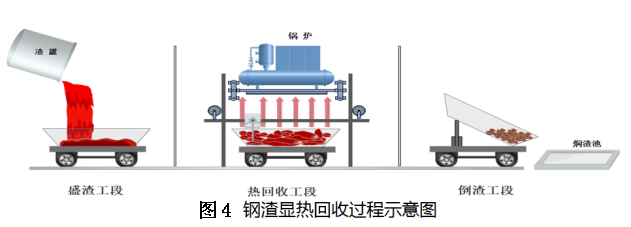

2、R&C法钢渣显热回收过程

显热回收过程见下图4。每罐钢渣热回收时间为1.5小时,喷吹兰炭末时间为20min,钢渣热回收稳定阶段,产生饱和蒸汽压力为0.75~0.85MPa,蒸汽温度为172℃~176℃。

二、R&C法钢渣显热回收系统工艺特点

1、采用锅炉管排吸收渣盘内熔渣辐射热产生蒸汽的方式,按1座炼钢转炉配置3个热回收装置进行并联使用,可以成倍地扩大产能并连续稳定地输出饱和蒸汽。

2、热熔渣在轨道平板车渣盘内形成熔渣层,钢渣从1600℃降至500℃排出大量的热量封闭在装置内;锅炉管排按多排管换热器设计,其有效受热面积是单排管换热器受热面积的4.3倍,辐射受热面大,饱和蒸汽产出量高。

3、在钢渣温降过程中喷入兰炭末,产生气-固-液三相反应,利用兰炭末气化吸收的化学热梯度回收余热,提高热回收效率的同时极限回收钢渣显热,提高蒸汽产量。

4、依靠轨道平板车渣盘上的犁式破渣装置,在其往复运动中翻动渣层,保证有充足的辐射热供应,并使钢渣呈小块状,有利于闷渣工艺。

三、产品

1、连续稳定输出的饱和蒸汽:压力为0.75~0.85MPa,温度为172℃~176℃。

2、钢渣块:温度为500℃、粒度≤300mm。

四、R&C法钢渣显热回收的技术优势

1、节能降耗:整个显热回收过程不打水,较传统的钢渣打水冷却每吨钢渣至少可节省1.3吨水,节省了大量水资源。

2、强化散热:解决热态钢渣表面持续更新问题,能够使得钢渣中的热量彻底、均匀释放,加速了钢渣的温降,防止了钢渣中活性成分的分解,同时实现钢渣的粒化。

3、简化工艺:通过显热回收处理的钢渣,降低了温度,在后续进行热闷处理时,可以取消过去热闷前的松渣作业和冷却过程,直接进入热闷作业,降低了工人劳动强度。

4、节省投资:显热回收处理的钢渣温度较低,可直接进行热闷处理,省去了冷却阶段,减少50%的作业时间,即可减少50%的热闷装置,相当于节省了50%的投资。

5、高热效率:钢渣热能梯度极限回收,得到了有效利用,热回收效率可达70%以上。

6、高安全性:显热回收后的钢渣温度降低至500℃,可有效地杜绝闷渣过程中可燃气体生成,防止了爆炸,保证了安全生产。

7、高回收率:显热回收全过程无需打水,减少了钢渣中金属铁的氧化,可提高钢渣中含铁物料回收率20%以上。

8、高适应性:本工艺适合处理不同粘度的热态钢渣物料,处理速度可控,能够保证回收的热量持续稳定。

五、效益预测

1、按1座90t转炉,转炉产出钢渣17.5万吨/年, 钢渣热能回收效益测算见下表:

|

R&C法钢渣显热回收效益测算 |

||||||||

|

序号 |

项目名称 |

单位产量 |

年产量 |

单位 |

单价 |

年收入 |

年成本 |

年效益 |

|

1 |

生产蒸汽 |

9 |

67500 |

m3 |

50 |

337.5 |

119.862 |

217.638 |

|

2 |

多回收 含铁物料 |

|

0.83 |

万吨 |

|

|

|

290.77 |

|

3 |

节水量 |

|

23.4 |

万m3 |

|

|

|

24.57 |

|

4 |

合计 |

|

|

|

|

|

|

532.978 |

以上1、2、3项年直接经济效益合计:532.978万元,1座90t转炉的钢渣显热回收装置工程总投资 536.6万元,投资回收期约1年。

2、按1座90t转炉年副产17.5万吨钢渣计算,约相当于0.7万吨标准煤,可以减少二氧化碳排放2.1万吨/年,碳排放市场交易额为111万元/年。