钢渣热闷处理技术

一、钢渣热闷工艺流程

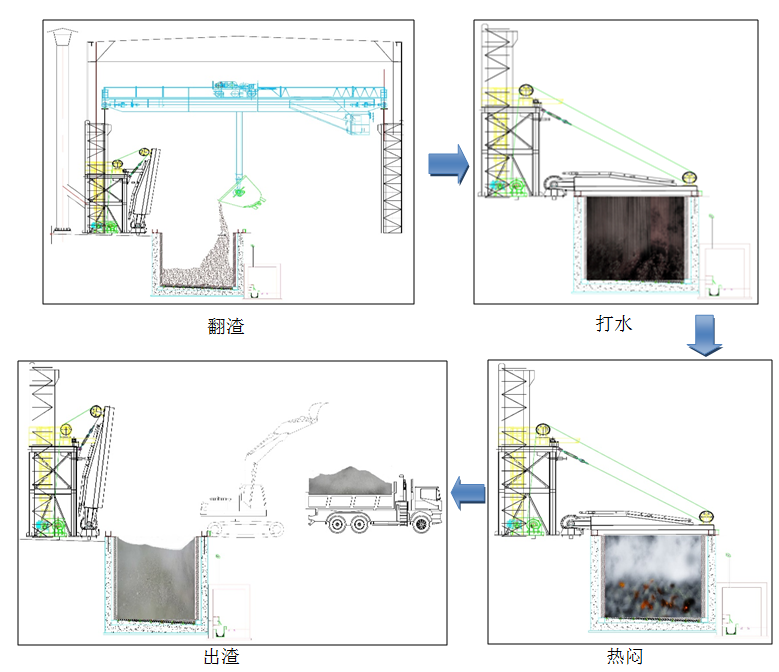

经过钢渣显热回收处理的钢渣,温度在500℃左右,粒度小于300mm,将其翻入钢渣热闷装置中,翻满后盖严,进行打水和热闷处理,使钢渣粉化后,方可出渣。流程图见图1。

图1 钢渣热闷工艺流程图

二、钢渣热闷工艺原理

钢渣热闷是一种先进的钢渣预处理工艺,利用钢渣余热打水,产生饱和蒸汽,饱和蒸汽与钢渣迅速发生反应,钢渣快速膨胀自解,使游离氧化钙和氧化镁由有害物质转化成有用物质,渣铁分离彻底,钢渣结构由致密变疏松,为后续钢尾渣的应用提供了有力的技术支撑。

三、核心设备

钢渣热闷处理生产线的主要设备有吊钩桥式吊车、热闷装置、挖掘机、给排水系统、排气消白系统、配套的供电和自动化系统。

1、热闷装置结构(见图2)

(1)钢渣热闷处理装置主要由本体、带有排气及喷水设施的闷渣盖、密封装置、排水系统、排气系统、自动化控制系统等组成。

(2)装置本体由护板、固定架、预埋件、底板等组成。

图2 钢渣热闷装置图

2、履带式液压挖掘机

履带式液压挖掘机主要用于钢渣热闷处理后的渣池出渣。

3、新型闷渣盖(见图3)

新型闷渣盖设有自动化喷水系统、排气系统、限压阀、自动翻盖系统等,用于热闷过程中将闷渣坑盖住,使其内部产生饱和蒸汽。

图3 新型闷渣盖

4、热闷装置水封槽

用于密封闷渣盖与闷渣坑连接处,使闷渣设施实现密闭环境,保证饱和蒸汽的产生及与钢渣的热闷反应。

5、排气系统

在排气系统设计了除尘、消白设施,以满足环保要求。

四、产品质量指标

热闷处理后的产品为热闷钢渣,其技术指标为:

1、钢渣粒度小于20mm的占85%以上;

2、钢渣含水率介于5~10%之间;

3、浸水膨胀率≤2%。

4、理化指标应满足GB/T20491-2017《用于水泥和混凝土中的钢渣粉》标准中的技术要求。

5、渣铁分离彻底,没有明显的渣包铁及铁包渣现象,确保经合理磁选后尾渣中的金属铁含量低于2%,有效地提取了钢铁物料。

6、钢渣结构疏松,易磨性提高,降低粉磨电耗40%以上。

五、钢渣热闷处理工艺优点

1、钢渣经热闷装置处理后,粒度小于20mm的占85%以上,粉化率高(见图4)。

图4 热闷后的钢渣

2、渣钢分离效果好,大粒级的渣钢金属品位高,金属回收率高,尾渣中金属铁含量低,减少了可回收金属资源的浪费。

3、钢渣热闷后,解决了其不稳定性,经实验测得浸水膨胀率低于2%,尾渣的利用率可达100%。

4、保持了钢渣中硅酸三钙、硅酸二钙的水硬胶凝性,钢尾渣可以应用于建材原料。

5、钢渣粉化后粒度小,结构疏松,因此大大的提高了钢渣的粉化易磨性,提高了粉磨效率,从而节省电耗。

6、由于采用的经过显热回收处理后的钢渣,温度低、粒径小,无法产生可燃气体,彻底杜绝了钢渣热闷的爆炸现象,保障了安全生产。

7、无废水排出,气体中粉尘排放浓度达标,减少环境污染。

8、占地面积小、效率高、投资少、成本低,适应新建及老厂改造。

六、项目投资及成本

以建立一条年处理能力40万吨的钢渣热闷处理生产线为例,总投资约需3000万元,占地面积约6000m2。

项目运行总成本约862.8万元/年,因闷渣产品是钢渣磁选生产线的生产原料,不对外销售,故该生产线没有销售收入。