钢渣粉磨工艺技术

钢尾渣经磨细成钢渣粉作为混凝土掺合料具有耐磨性、抗渗性、后期强度高等特点,将钢尾渣粉磨作为水泥混合材或混凝土掺合料,是实现钢尾渣高附加值利用的重要途径。但钢尾渣由于含有铁酸钙、RO相、金属铁等难磨物相,及硅酸盐类矿物质结构致密,粉磨的细度难以达到要求;同时,由于钢渣粉具有一定的吸附性,也是导致粉磨效率低的原因之一。

通过对钢渣特性的分析,我们研发了新钢渣粉磨工艺技术,采用经过钢渣热闷和磁选处理后的钢尾渣做为原料,可以生产优质的钢渣粉,应用于水泥或混凝土的生产。

一、钢渣粉磨工艺技术方案

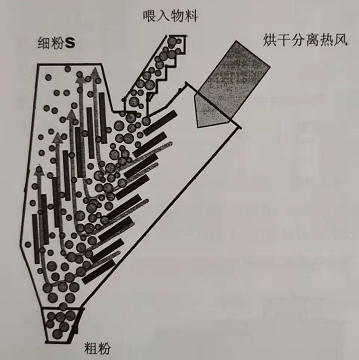

采用高压辊压机粉磨钢渣粉,并选用配套的静态、动态选粉机,形成闭路循环生产,在生产过程中进行多级磁选、分选,可以有效地去除钢尾渣里的余铁及影响易磨性和活性的RO相,同时避免了钢渣粉的吸附和粘结。钢渣粉磨工艺流程图见图1。

图1 钢渣粉磨工艺流程图

二、核心设备

钢渣粉磨生产线的主要设备有高压辊压机、静态选粉机、动态选粉机。

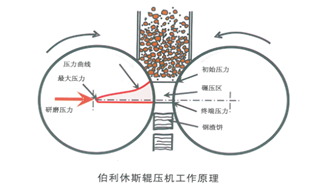

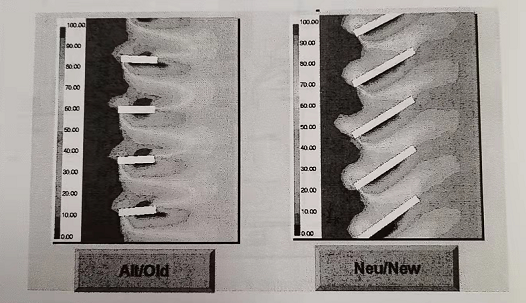

1、高压辊压机

辊压机依据高压作用下的“料床颗粒间挤压粉碎”理论,被磨物料在对辊间一次通过,进行挤压粉磨。发生的磨损会大大降低;且不会发生的吸附粘结现象;由于辊压机本身更加节电,而且,没有粉磨含铁杂质的电耗发生,电耗低于立磨。辊压机的流程配置有充分必要的外循环回路,可以做到及时充分的分离被磨物料中的含铁杂质。

图2 高压辊压机及工作原理

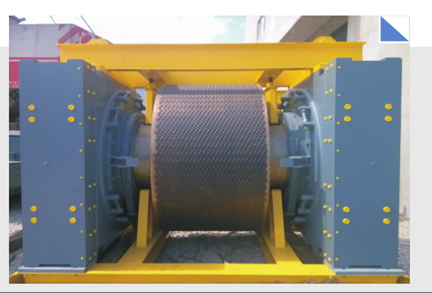

2、静态选粉机

对通过其内部的物料进行烘干和粗细粉的分离,同时对循环物料中的料饼团块进行打散。由于没有运转部件,不需要驱动装置,还大大减少了部件的磨损问题。因而,简单可靠。

图3 静态选粉机及工作原理图

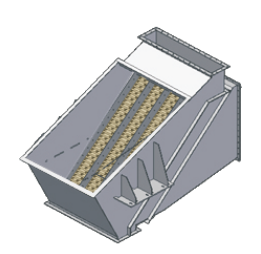

3、动态选粉机

新一代动态选粉机STATESV,与一般普通动态选粉机相比,它不仅可以更彻底地把细粉分离出来,还能够把细粉收集下来,不需要一般普通动态选粉机配置的布袋收尘器。动态选粉机主要是由可调曲面导向叶片和可变速驱动转子组成,初始设定由导向叶片完成,导向叶片圆周切线角设置越小,产品将趆细。

图4 动态选粉机及配置图

三、产品质量指标

钢渣粉比表面积在420m2/kg以上,可达到600m2/kg,并可根据需要进行调整。产品的活性指标达到GB/T20491-2017《用于水泥和混凝土中的钢渣粉》中的技术标准要求,金属铁含量在0.02%以下,体积安定性合格。

四、钢渣粉磨工艺特点

1、采用的原料为经过钢渣热闷和磁选的钢尾渣,解除了膨胀性,保证了钢渣粉产品的稳定性。同时,通过热闷改善了钢渣的易磨性,降低了粉磨电耗。

2、采用高压辊压机进行粉磨,防止了球磨机或立磨的粉料粘结现象,粉磨效率高,且电耗较低。

3、在粉磨、输送、选粉等过程中使用热风,对物料进行打散、烘干,同时克服了钢渣的吸附性和粘结性。

4、磨机配套选粉机闭路循环生产,采用多级磁选和分选,有效地减少了含铁物料,减少了设备的磨损及成品中的含铁率,提高了粉磨效率,同时还回收了含铁物料。

5、根据RO相的特性,将RO相分离出去,即提高了磨机的粉磨效率,又因排除了惰性的RO相而提高了钢渣粉的活性。

五、效益测算

以年产50万吨钢渣粉生产线为例,预计建设项目总投资约10000万元。

单位运行成本约为55元/吨,年总成本为2750万元。

钢渣粉按150元/吨出售,年销售收入为7500万元,则年利润为4750万元:

7500 – 2750 = 4750(万元/年)

投资回收期为10000/4750 = 2.1年。